Zukunftsfähige Lackieranlagen zeichnen sich aus durch Wirtschaftlichkeit sowie ein Höchstmaß an Flexibilität mittels dem Einsatz intelligenter Steuerungs- und digitalisierter Kommunikationssysteme. Das Modulkonzept von Venjakob erlaubt zudem eine bedarfsgerechte Ausstattung der einzelnen Maschinen, die jederzeit durch zusätzliche Funktionen aufgerüstet werden können.

Die Oberflächenbehandlung in der industriellen Möbelfertigung gehört zu einem wichtigen, womöglich sogar zum wichtigsten Part innerhalb der gesamten Produktionskette. Hier kann viel Geld ausgegeben, ebenso viel auch eingespart werden. Teure Lacke, zeitaufwändige Maschinenreinigungen, Einhalten von Umweltvorgaben sowie sich stets verändernde Trends bei Materialien und Lacken erfordern eine technische Ausstattung, die dem Anwender über die Jahre hinweg die geforderte Flexibilität und damit auch Investitionssicherheit bietet.

Gesamtkonzept mit Einzellösungen

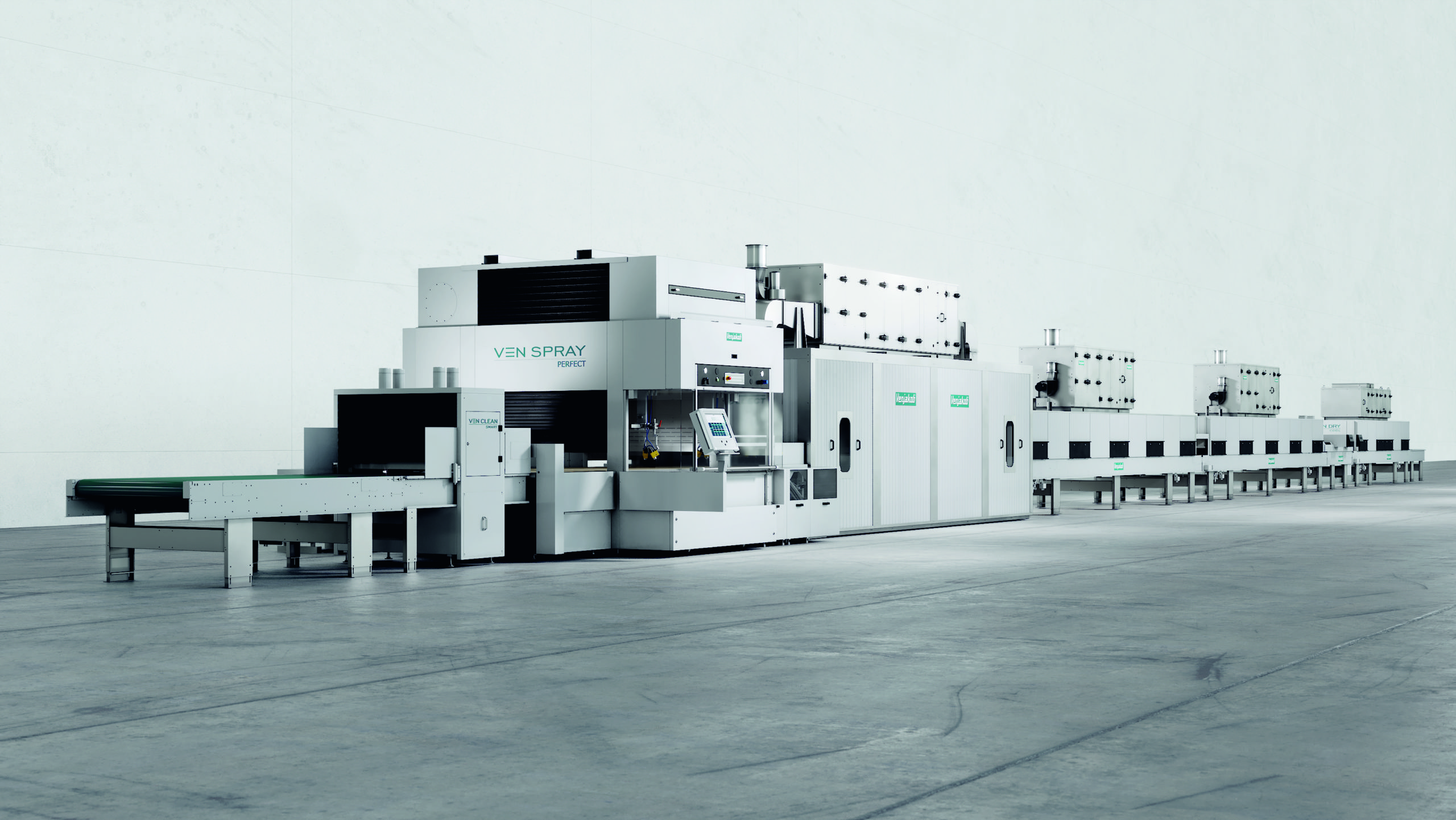

Das hier beschriebene Gesamt-Anlagenkonzept zur Oberflächenbehandlung dient als Beispiel dafür, was moderne Lackieranlagen zu leisten vermögen. Die Anlage von Venjakob wurde abgestimmt auf den Produktionsprozess zur Lackierung von Möbeloberflächen, Glasoberflächen und Sondermaterialien. Die einzelnen Maschinen – von der Vorbereitung der Werkstücke über die Spritzlackierung bis zur Trocknung – wurden mit einer optimierten Individualausstattung versehen und zu einer Gesamtanlage zusammengesetzt.

Verwendet werden können traditionelle Holzlacke auf Wasserbasis oder mit organischen Lösemitteln sowie UV-Lacke. Zur Beschichtung von Glasoberflächen sind die gängigen 2-Komponenten-Polyurethan-Systeme bzw. Emaillelacke in der Anlage einsetzbar.

Zentrales Bedienpaneel für alle Maschinen

Über das anlageninterne Kommunikationssystem (Ethernet) sind sämtliche relevante Systemparameter verfügbar und können über ein zentrales Bedienpaneel der Anlage vorgewählt und eingestellt werden. Das ermöglicht ein flexibles Zusammenspiel aller einzelnen Komponenten. Jedes Produkt erhält sein eigenes Rezept. Jede Farbe kann parallel zur laufenden Produktion vorbereitet und innerhalb kürzester Zeit aktiviert werden.

Hohe Verfügbarkeit der Anlage

Hinsichtlich der Amortisation der Anlageninvestition legte Venjakob bei der Planung der hier vorgestellten Produktionsstraße den Fokus auf eine möglichst hohe Variabilität bei der Nutzung der eingesetzten Maschinen. Entsprechend wurde die technische Ausstattung gewählt. Dabei wurde insbesondere der Vorgang des Spritzlackierens in den Fokus genommen. Typisch für das Spritzlackieren ist die Aufteilung der Gesamtproduktionszeit in die Produktion und die Reinigung. Hier wird festgelegt wie effizient und profitabel die Anlage arbeitet. Die Vorteile der modulartigen Bauweise werden bei der Spritzlackieranlage daher besonders deutlich. Der Anwender hat z. B. die Möglichkeit, seine Maschine so zu konfigurieren, dass ein Non-Stop-Betrieb, ohne Reinigungsunterbrechung möglich ist. Wichtige „Zeiträuber“, wie die Reinigung der Bandreinigungssysteme können so parallel zur Produktion stattfinden.

Unverzichtbar: Maschinen- und Prozessdaten

Wichtige Informationen über die Prozesse, die Produktivität der Anlage sowie Kenndaten, die den Verschleiß dokumentieren, sind unverzichtbar für die gleichmäßige Produktionsqualität, die logistische Planung und die Instandhaltung der Anlage. Zu den Vorteilen der Prozessdaten-Erfassung gehören:

- Die Instandhaltung wird mittels der Kenndaten über notwendige Verschleißarbeiten informiert, bevor die Anlage aufgrund einer Havarie angehalten werden muss.

- Die Produktionsleitung erhält verlässliche Daten über die Produktivität und kann so die vorgegebenen Ziele einhalten.

- Stoffflüsse und Bedarfsmittelplanung fallen innerhalb des vernetzten Informationsnetzes leichter, da ein Bedarf frühzeitig erkannt wird.

- Die gesamte Zuführ- und Abführlogistik kann flexibel geplant werden, da die Produktivität bekannt ist.

Die Oberflächenbehandlung in 3 Schritten

1. Reinigung: Die Vorbereitung der Werkstücke

Die vorgelagerte Werkstückreinigung befreit die Werkstückoberflächen mittels verbrauchsoptimierter, rotierender Abblasdüsen kontaktfrei von Verschmutzungen. Die aufgewirbelten Partikel werden über ein effizientes Absaugsystem der bauseitigen Staubabsaugung zugeführt. Der Reinigung folgt ein Neutralisieren der statischen Oberflächenladung der Werkstücke über ein Ionisiersystem. Die Werkstücke verlassen die Vorreinigung in einem sauberen und ladungsneutralen Zustand.

2. Spritzlackierung: Farbwechsel komplett automatisiert

Die Spritzmaschine fördert die Werkstücke über ein geschlossenes Gurtbandsystem unter den, sich quer zur Laufrichtung bewegenden, Lackierpistolen hindurch. Die Maschine ist mit einem automatischen Farbwechselsystem ausgestattet. Im Zusammenspiel mit der übergeordneten Anlagensteuerung erfolgt der Farbwechsel automatisch. Ein anwendungsadaptiertes Absaugsystem ermöglicht im Zusammenspiel mit einer ausgeklügelten Frischluftversorgung ein optimales Abführen des entstehenden Oversprays. Die Werkstücke werden einlaufseitig mittels eines Werkstückscanners erfasst und die Maschinensteuerung erstellt für jede installierte Spritzlackierpistole ein verbrauchsoptimiertes Spritzlackierprogramm. Der verbleibende Lack, der sich im Offsetbereich der Werkstückkanten auf dem Transportband sammelt, wird mittels eines patentierten Bandreinigungssystems zurückgewonnen und gereinigt. Das Reinigungssystem ist so konzipiert, dass verschiedene Lacksysteme auf Wasser- und Lösemittelbasis im freien Wechsel in der Anlage gefahren werden können. Alternativ kann eine Non-Stop-Produktion eingerichtet werden, die ein externes Reinigen der Bandreinigungen bei laufender Produktion zur Verfügung stellt. Die Maschine ist aufgrund der Modularität mit einer hohen Produktionsverfügbarkeit ausgestattet, die durch den Einbau eines zweiten Wäschers erzielt werden kann. Höchste Energie und Umweltstandards werden eingehalten.

3. Trocknungssystem: Frei konfigurierbar

Das Trocknungssystem besteht aus Modulen, die in den prozesstechnischen Variablen Luftgeschwindigkeit, Temperatur und optional auch Feuchte, frei konfigurierbar eingestellt werden können. Die üblichen Trocknungsphasen passen sich an die verwendeten Lacksysteme an. Alles ist möglich: Von kurzen Abdunstphasen bis zu intensiven Trocknungsphasen, unterstützt durch Infrarot-Wärmestrahlung mit abschließendem UV-Härten. Die abschließende Kühlung mittels eines kontrollierten, konditionierten Kühlprozesses führt zu einem reproduzierbaren und sicheren Gesamttrocknungsprozess.

Venjakob Maschinenbau GmbH & Co. KG

Augsburger Str. 2-6

33378 Rheda-Wiedenbrück

+49 (5242) 9603-0

info@venjakob.de

https://www.venjakob.de

Text & Bild Rechte: Venjakob Maschinenbau GmbH & Co. KG